当社では、電子基板・センサーシート・その他さまざまな部品の位置関係や組立性確認のために、『3D CAD & 3Dプリンタ 最強コンビ』を日々活用しています。

このコンビは、目に見えない世界を **手に取るように** 確認できる頼もしい相棒です。

・~・~・~・~・~・~・~・~・~・~・~・~・~・~・~・~・~・~・~・~・~・~・

【筐体設計ってなに?】

『筐体設計』は、動作を伴う『機構設計』『回路設計』に対して、動作を伴わない『構造設計』の一部であり、

製品を安全に、機能的に、そしてスタイリッシュに “包み込む” ことを目的とします。

となると、単なる箱づくり…かと思いきや、

✓防水

✓ 薄型

✓ 放熱性

など、使用環境に合わせた多様なスペックが求められる奥深い世界でもあります。

【筐体設計の流れ】

① 目的の確認

使用環境・制約条件などを確認し、筐体の “役割” を明確にします。

◇◆◇ point!◇◆◇

この段階では、視覚的に見えるものはありません。

だからこそ、**丁寧なヒアリングと情報共有, 認識のすり合わせ** が命!

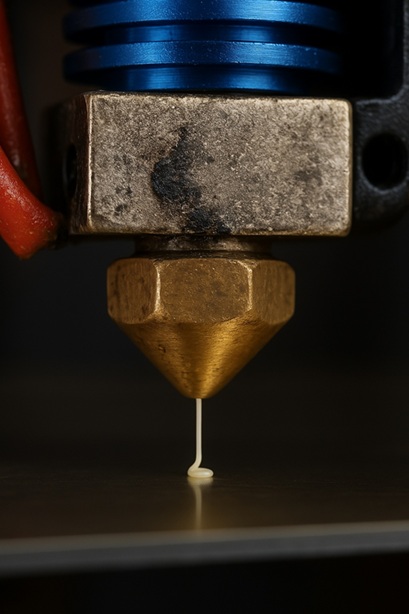

②構想設計

全体サイズ・材質・レイアウトなど、筐体の “骨格” を 3D CADで組み立てていきます。

「可能な限り薄く!」という近年のトレンドに応えるべく、部品を配置。

おおまかな形状でよいところ、詳細な形状が必要なところを見極めて、無駄なくスピード感をもって進めます。

③詳細設計

組み立てやすく、メンテナンスしやすく、使いやすい形状を 3D CADで詰めていきます。

◇◆◇ point!◇◆◇

『成形』の **プロと連携** しながら、量産を見据えた形状へ。

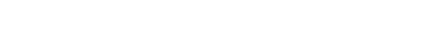

④試作・検証

3Dプリンタ で現物を造形し、嵌合や組み立て性、干渉をチェック!

CAD上では分かりにくい嵌合具合いや、組立作業性も見えてきます。

◇◆◇ point!◇◆◇

造形物を手にして、**関係者からの気付き** をいただきます。

ここで出たフィードバックが、設計をさらに磨き上げてくれます!

⑤量産へ

調整を経て完成したデータを、信頼のおける外注先へ託します!

◇◆◇ point!◇◆◇

量産時のコストダウンも重要。**協議** しながらコストと品質のバランスを見極めていきます!

【全体を通して大切なこと】

それは、**密なコミュニケーション** と、情報の整理力!

①〜⑤すべてのステップで、関係者との対話なくしては進みません。

…って、どんな仕事でも同じですね(笑)

・~・~・~・~・~・~・~・~・~・~・~・~・~・~・~・~・~・~・~・~・~・~・

【3D CAD & 3Dプリンタ最強コンビ の可能性】

この最強コンビにより、

✓組立てやすさの確認

✓ 設計のブラッシュアップ

✓ 干渉チェック

などなど、設計の質もスピードも格段にアップします。

「鬼に金棒」ならぬ「設計に神器」!

【3D CAD & 3Dプリンタ最強コンビ の可能性】

食べ物?靴?もちろんそれもアリですが、

最近は金属や炭素繊維もプリント可能になり、実用強度の治工具までも3Dプリントできます。

先日参加したセミナーでは、

3Dプリンタで造形した「トグルクランプ(カシメ治具)」を実際に持ち上げてビックリ。

軽っ!!でも強っ!!!

製造現場で実際に活用されている企業様もあるとのことで、

もう夢ではなく、実用レベルのツールになりつつあります。

さて、あなたならどんな治工具を作ってみたいですか?

社内でも、「作ってみたい治工具」アイデアを大募集したいところです。

「こんなものまで作れるの!?」「めちゃくちゃ軽くて、移動もラクチン!」が、

あなたのアイデアから生まれるかもしれません。

(このコラムは、開発部C.H. が担当しました。)

フォームが表示されるまでしばらくお待ち下さい。

恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。